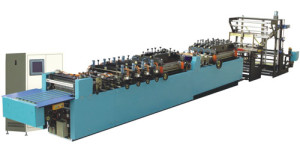

Автоматическая пакетоделательная машина для производства пакетов с трехсторонним швом и центральным швом SD400

Применение:

Машина используется для производства пакетов с трехсторонним швом различной формы из следующих материалов: BOPP, PET, CPP, PE, РА, BOPET, алюминиевая фольга, ламинаты.

Машина проста и надежна в эксплуатации и позволяет быстро получить качественный и прочный пакет определенной формы. Машина идеально подходит для производства упаковочных пакетов для различных пищевых продуктов.

Виды ламинатов, применяемых на машине

Первый материал:

1.. OPP/BOPP 12-60μm

2.. PET/BOPET 12-60μm

3.. Полиамид 12-60μm

Второй материал:

1.. PE/CPE 20-100μm

2.. Фольга 8-20μm

3.. CPP 20-80μm

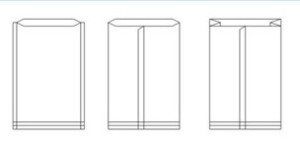

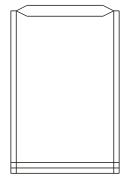

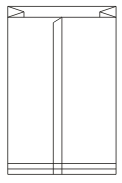

Образцы получаемых пакетов

Трех сторонний шов,Донный и центральный шов, Донный и центральный шов с фальцовкой, Пятисторонний шов с фальцовкой.

- Пределы размеров для каждого вида пакетов.:

Длина: 60мм~1200мм, Ширина:60мм~400мм

Длина: 60мм~1200мм, Ширина:80мм~400мм

Длина: 60мм~1200мм, Ширина:80мм~400мм

- Возможность работы в несколько линий для каждого типа пакета.

1~2 линии

1линия

1 линия

Особенности машины:

Вся машина управляется системой компьютерного контроля с различным ЧПУ, таким как, цифровой промышленный компьютер, двойная цифровая система контроля; система температурного контроля, система контроля кромки.

Привод цифровой двойной- шаговый двигатель.

По опции может быть установлен сервопривод Yaskawa

Два частотных преобразователя для синхронизации работы на высокой скорости, постоянный контроль длины и скорости.

Вся машина управляется через систему контроля PLC.

Контроль натяжения на станции размотки.

LPC контроль метки и отклонений. Два фотодатчика.

Оборудована устройством сборки отходов, станцией снятия статики.

Машина имеет централизованную систему смазки.

Технические данные и спецификация:

- Типы материалов: Ламинаты BOPP, COPP, PET, PVC, NYLON,многослойные пленки, фольга с пленкой, бумага с пленкой.

- Макс. диаметр рулона 600мм

- Макс. Ширина материала (полотна) 800мм

- Макс. Ширина пакета: 400мм

- Длина пакета: 60~300мм (дополнительная протяжка позволяет получить большую длину)

- Производительность: 140 циклов в минуту (зависит от материала, размера пакета, количества линий)

- Макс. Скорость подачи материала:≤35м/мин

- Точность:≤±0.3мм

- Точность температуры:≤±1градуса

- Точность установки полотна: ≤±0.5мм

- Нож для спайки- Вертикальный: типа“мост” , Вертикальный: 5 Горизонтальный: типа “мост”, 3 группы

12. Блоки нагрева для контроля температуры: 16

13. Пределы установки температуры: 0~300градусов

Общая установленная мощность:≤27 KW

Вес машины: примерно 3500kg

14. Габаритные размеры:11000(Д)x1680(Ш)x1850(В)мм

Окончательная спецификация продукта:

Ламинированный BOPET 12μm/PE 40 μm , ширина 210мм ±10мм, Длина 380мм ±10мм. Пакет с трех сторонним швом имеет шов 10мм по обеим сторонам, 100мм шов сверху.

Гарантированная производительность: 80пакетов/мин на вышеупомянутый пакет.

Конфигурация:

1) Станция размотки

Структура: Горизонтальная

Управление: плавающие валы, цилиндр,электромагнитная муфта,частотный преобразователь, система контроля подачи пленки с датчиком.

Вал загрузки рулона: пневматический.

2) Контроль натяжения на размотке

Управление: Компьютерный контроль, электромагнитная муфта, датчик, цилиндр и система контроля.

Регулировка натяжения PID регулировка, с автоматическим контроллером натяжения.

Датчик натяжения: угловой

3) Коррекция установки полотна:

Структура: перекладина с установкой вверх/вниз K”стойки

Тип привода: Синхронный двигатель, твердотельные релеr

Контроль положения: Централизованный компьютерный контроль с индивидуальными фотодатчиками

Тип датчика: фотодатчик отражающего типа

Чувствительность датчика: 0.5мм

Предел коррекции: 100мм

Предел поиска: ±50мм регулируемый.

4) Выравнивание полотна (Верхний/ нижний слой)

Структура: Резиновый вал с пружиной

Регулировка: ручная

5) Вертикальный узел горячей спайки

Тип управления: эксцентрик с краном: Количество: 3, Длина: 750мм

6) Горизонтальный узел горячей спайки

Тип управления: эксцентрик с краном

Количество: 3группы, охлаждение: группа

Длина: 420мм

7) Узел подачи полотна:

Структура: резиновый вал с прижимным фрикционом

Привод: Двойной цифровой DC Servo (1 kw, 2000об/мин, производство Япония)

Синхронизированная ременная передача (Соотношение скорости: 1:2.4)

Подача полотна: Резиновые валы двойной прижим

Управление: Централизованное компьютерное с контролем длины и натяжения

Определение: фотоэлектрический датчик и датчик приближения

8) Натяжение

Структура: Двойные танцующие валы на пневматике

Регулировка натяжения: 0~6MPA, 5~10мм (устанавливается компьютером)

9) Основное приводное устройство

5.5KVA инвертер 4kw 3 фазный синхронный двигатель

Редуктор с передаточным числом: 1:11

Управление: Централизованное компьютерное

Движение: вертикальное вверх/вниз по раме

10) Автоматическое позиционирование полотна

Определение: фотодатчик отражающего типа

Точность определения: 0.01~0.25мм

Точность по серво: 0.1мм

11) Контроль температуры:

Определение: термопара

Контроль: твердотельное реле для PID регулировки. Компьютером

12) Резка

Структура: верхняя резкаr+узел регулировки + нижняя резка

Форма: Пневматика и пружина

Привод: Вал эксцентрика

Настройка: регулировка угла резки

13) Намотка обрезки

14) Устройство для формирования пакетов: Количество: 1 шт.

Структура: Фигурные стойки и пневматическая вырубка

Контроль: Компьютерный, два фотодатчика

Твердотельные реле на электромагнитный клапан (24V)

Вырубная стойка: Фигурная стойка с устройство ручной микрорегулировки

Вырубка: квадратное или круглое отверстие (Φ6 или Φ8)

15) Устройство мултипротяжки: (Функция дополнительной протяжки материала)

Структура: Пневмоцилиндр с краном

Контроль: Централизованный компьютерный

3группы горизонтальной спайки с асинхронным действием

Время мультипротяжки: 2~6 циклов

Прочее

Источник напряжения для машины: 3 фазы, 380V ±10%, 50 Hz (или по требованию Покупателя)

Потребление 31 KW (Приблизительно)

Требования по воздуху: 35л/мин (6Mpa)

Вода для охлаждения: 3Л/мин

Опции:

1) Дополнительной устройство для вырубки:

2) Сварной нож нестандартной формы:

3) Компрессор